| · Relatos Desordenados |

| Discos y Tiras SHEEM SATURNO |

Discos y Tiras SHEEM SATURNO |

| CHAVETAS PARTIDAS |

CHAVETAS PARTIDAS |

| CHAVETAS PLANAS Y MEDIA LUNAS |

CHAVETAS PLANAS Y MEDIA LUNASLos clientes lo pedían; había mucha demanda y los fabricantes de ese momento, no podían cumplir con todos los pedidos. Eran los años 85 al 90 más o menos. Llevó su tiempo desarrollar estos productos. No las media lunas, que son simples. Es cortar los discos, corte al medio y luego rectificar. Lo complicado era las chavetas planas. Una gran cantidad de medidas y los materiales que se conseguían, nunca se adaptaban a las necesidades. Tuvimos que desarrollar nuestras propias trafilas para hacer las barras. Hasta ese entonces, se había enquistado un mito, de que las chavetas debían ser rectificadas. Viendo nosotros que en Europa el proceso era mucho más simple y de muy buena terminación, lo impusimos en Argentina. Con nuestras propias trafilas logramos la terminación de rectificado. Pero la lucha seguía, pero con los que ofrecían menor calidad. Había que hacer comprender a los clientes y usuarios de lo importante de las chavetas planas. Debían ser blandas, para actuar como fusible en caso de trabarse un mecanismo y de esa forma evitar roturas en partes más delicadas. Explicar lo importante del paralelismos y de las medidas ajustadas en tolerancia para evitar un mal montaje. Como también algo difícil de localizar y es las microfisuras que se produce en las barras y pueden llevar a la ruptura y daños considerables. Estas cosas, sumadas la gran variedad de medidas, hizo que tardemos unos años en completar la línea. La fabricación hoy en día es muy simple. Se trafilan las barras, se cortan con máquinas convencionales. se fresa las puntas si así lo requiere el producto y listo. Se comercializan con la marca KEYPIN registrada a nuestro nombre.

|

| ARANDELAS |

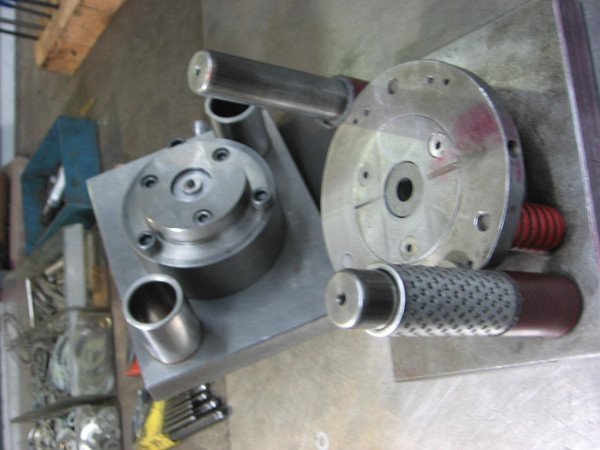

ARANDELASLas distintas líneas de fabricación de arandelas, se fue dando paulatinamente. Arandelas planas de 4.50 mm de espesor, arandelas de aluminio, de cobre como una serie de arandelas de acero de diversas formas geométricas, algunas bajo normas DIN como 2093 o DIN 137 como también las arandelas dentadas DIN 6798 y otras, desarrolladas bajo planos y de características especiales, se fueron desarrollando con el correr de los años. A medida que la empresa creció, se fortificó en equipamiento y en personal capacitado. Con un equipo de matriceros muy preparados, hoy en día hacer una matriz es tarea sencilla. Cientos de matrices para las distintas medidas de arandelas, se mantienen listas y preparadas para entrar en producción cuando se la requiere.

|

| ARANDELAS BISEL |

ARANDELAS BISELComenzamos a fabricarlas en 2004 y llevó un año hacer la línea completa. Diseño de las matrices, de Alfredo Vita quien desarrolló un sistema automático de alta producción. Desde un principio fuimos muy exigentes con nosotros mismos, apuntando a una calidad superior de lo que estaba en el mercado, que por cierto, era y es muy bueno. Según el tamaño, se fabrican en balancines desde 25 TN hasta 80 TN. Las de pulgadas, se les da un recubrimiento de zincado plateado (zincado azul) y las métricas doradas (zincado amarillo) La medida más pequeña es de 3 mm o 1/8 y la más grande de 38 mm o 1.1/2 Somos los únicos que hacemos las medidas más grandes, cubriendo así las necesidades de los usuarios. Se comercializan con la marca BISEL de nuestra propiedad. Jorge Claudio Skotnica

|

| ANILLOS DE SEGURIDAD |

ANILLOS DE SEGURIDAD (primera parte) |

| CHAVETAS CONICAS | |||||

|

Algo lo sé porque me lo contó mi papá y algo lo viví.

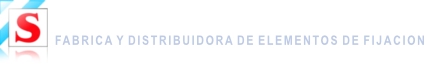

Era 1948 aproximadamente; Jorge Skotnica (padre) tenía 15 o 16 años y Ernesto Skotnica andaba por los 22años. Ernesto trabajaba en la fábrica de tornos PIA y veía que entre varios insumos, estaban las CHAVETAS CONICAS, las cuales eran importadas de Estados Unidos y quien las distribuía era Feriol. Con mucho ingenio y artesanía , los hermanos Skotnica junto al que sería mi abuelo, Don Eduardo Skotnica construyeron una máquina dispositivo para fabricar las CHAVETAS CONICAS. Ese "tornito", en un comienzo trabajó a pedal, porque en esos años, en la casa donde vivían, no había electricidad. Un tiempo después, llegó el progreso y le pusieron un motor de lavarropas marca "KC" (para los que no lo saben, nada tiene que ver con la política, KC fue una marca de lavarropas) Ese fue el comienzo de las CHAVETAS CONICAS y de INDUSTRIA SKOTNICA S.A. Que hasta 1987 se llamó SKOTNICA HNOS. Pero como decía; éste fue el comienzo, porque poco a poco, los hermanos encontraron mejores sistemas para la fabricación, hicieron máquinas automáticas y debo contar algo que vi junto a mi hermano en unas visitas a industrias en Europa. Nos quedamos asombrados en España, cuando vimos que NUESTRO sistema de fabricación era de avanzada, totalmente automático, frente a lo que los países del primer mundo utilizaban y utilizan. Mencioné a Feriol, que gentilmente dió los catálogos y se fabricó así la línea completa de las Chavetas Cónicas, dejando de importarlas, pasó a ser un distribuidor de Skotnica Hnos, luego se sumó Pujol quien más tarde pasó a llamarse Disinfer y así varios clientes se fueron sumando y algunos, todavía siguen siendo nuestros clientes, cosa que enorgullece. Me viene a la memoria clientes que datan de los años 60 puede que alguno anterior a eso y tal vez alguno sea de los 70. Algunos desaparecidos, pero presentes en la memoria por ser parte de la industria; BARRAL, FURLANETTO, GA-TA, ANSA, ANSALDI, TRUSONI, MAFERSA, DECKERT, ALBERTO HANN, FERR INDUS,DALL POGGETO, BUTELER, FIMAQ, DELLEPIANE; en fin, si alguno es cliente de esas épocas y no lo mencioné pido disculpas y si me lo recuerdan , se lo voy a agradecer. Para ir terminando este relato, falta decir que en 1976 Omar y quien escribe, Jorge Skotnica, comenzamos a trabajar manejando las máquinas de CHAVETAS CONICAS; teníamos 16 años en ese tiempo; Guillermo, menor que nosotros, se incorporó después, también comenzando con las CONICAS. Los tres mencionados actuales dueños y socios de INDUSTRIA SKOTNICA S.A. Hoy en día, se siguen fabricando; en Argentina se comercializan las de pulgada y en el resto de Sud América se utilizan las métricas bajo norma DIN 1 Somos la única fábrica en Argentina y por lo que sé en todo Centro y Sud América somos TRES los fabricantes, dos de ellos están en Brasil. Las comercializamos con la marca KEYPIN, utilizadas en matricería, máquinas herramientas, dispositivos mecánicos.

|

| SHEEM SATURNO |

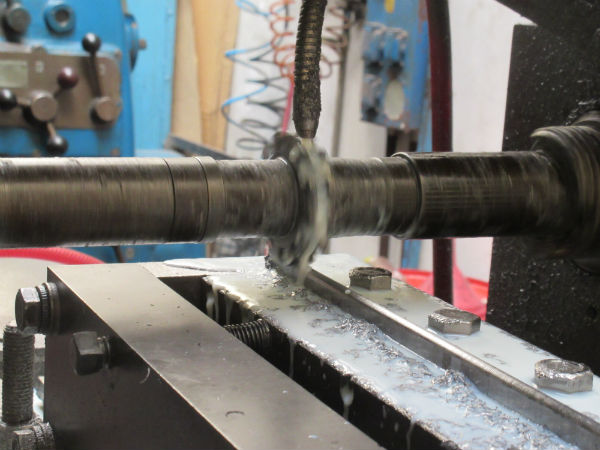

Discos y Tiras SHEEM SATURNOLos discos y tiras SHEEM SATURNO son requeridos y utilizados en las industrias metalmecánicas para suplementar espacios donde no es suficiente una arandela. Cuando es necesario dar formas diversas, es recomendable utilizar los DISCOS Y TIRAS SHEEM SATURNO. En espesor 0.20 standard, cubre amplias necesidades. Son fabricados con el mismo material que las arandelas de suplemento (SAE 1070) y tienen recubrimiento anticorrosivo. Este producto, nació en Cali, Colombia. En uno de mis viajes, visitando a un cliente, vi como cortaba una lata de cerveza para suplementar un dispositivo. Comprendí que las arandelas no cubrían todas las necesidades y que muchas veces los talleres, no disponen de chapa para suplementar. Nació la idea!!! Si bien en matricería y mecánica se utiliza papel españa; los DISCOS Y TIRAS SHEEM son más económicos y de mucha utilidad. El nombre SHEEM también es colombiano, dado que es como denominan a los suplementos. Lo adoptamos y quedó como marca.

|

| ARANDELAS COMPENSADORAS MTA |

|

ARANDELAS COMPENSADORAS MTA Parientas de las arandelas de suplemento, las arandelas compensadoras MTA utilizadas mayormente, para sacar el juego axial de los cojintetes. Teníamos algunas medidas de estas arandelas pero era necesario hacer la línea completa y ordenarlas. Este producto, raramente, no está contemplado en las normas DIN. El mercado argentino había desarrollado por usos y costumbres un grupo de arandelas onduladas, comúnmente llamadas MTA. Nuestra tarea fue, hacer planos de productos, ordenar la denominación y aplicar un criterio lógico para estas piezas; como también mejorar la tecnología de producción y completar la línea construyendo nuevas matrices. Se ordenaron por aplicación, considerando en un principio si eran utilizadas para el interior del rodamiento o para el exterior. Existía una denominación difícil de comprender y era porque sus códigos derivaban de los primeros usuarios para los que se las había desarrollado. Así fue como se hizo la tabla de medidas. La marca MTA lo registramos a nuestro nombre, dado que la gente, comúnmente las llamó y llama así. Tiempo después de haberlo hecho, un día en San francisco Córdoba, un hombre que había trabajado en una prestigiosa fábrica de motores eléctricos, me contó de donde venía esa sigla. MOTOR TRIFASICO ARGENTINO significaba y los planos originales decían MTA 80 o MTA 100 etc. Y nada tenía que ver ese número con las dimensiones de las arandelas, si no con la distancia del eje del motor a la base. En nuestras tablas de medida, decidimos dejar la denominación vieja, porque mucha gente estaba familiarizada con esas denominaciones. Esto, simplemente, es una anécdota, que para algunos, seguramente, les va permitir comprender y asombrarse por cómo se trabajó por tanto tiempo. |

| ESPINAS ELASTICAS |

ESPINAS ELASTICAS (primera parte)Era 1975 o 1976 cuando Ernesto Skotnica le dice a su hermano Jorge, "tenemos que fabricar ESTO" mostrándole una espina elástica. En esos tiempos Skotnica Hnos. contaba con 5 máquinas para fabricar chavetas cónicas, un torno paralelo conopolea, una máquina de agujerear de banco y una máquina de soldadura eléctrica. Otra vez el desafío !! No existen en el mundo máquinas para fabricar espinas elásticas. Lo que hay son diseños ingeniosos de fabricación utilizando máquinas convencionales; adaptaciones y una variedad enorme de diferentes procesos, dados por quienes las producen y condicionados por sus medidas y tamaños. En un principio, se hizo una perfiladora tipo YODER, copiada de la fábrica de caños SIAT. Esa máquina consistía de 10 pasos con rodillos para lograr una barra o caño abierto de 3 metros de largo. Paso seguido, se cortaba la espina en un torno, tipo revolver. De diámetro 8 fue la primera, pero el proceso era muy engorroso para cambiar las medidas. Un día, a Jorge se le ocurrió un sistema muy ingenioso, que no lo voy a describir, porque a pesar de haber pasado muchos años, en el mundo no hay sistema como este y queda como patrimonio de INDUSTRIA SKOTNICA S.A.

Pero ese sistema, permitió fabricar las varillas o sea caños con ranura, a una velocidad muy competitiva, de fácil preparación y cambio. Ya por esos años, nos habíamos incorporado al taller, Omar y yo, Jorge Claudio; Cortábamos las espinas elásticas en cuatro tornos automáticos, sistema también propio y fabricados conjuntamente para ese propósito. Recuerdo que salíamos de franco en el servicio militar y nos íbamos a ayudar a los viejos en el taller. Por los años 80 las producciones eran enormes y todo a pulmón; Guillermo ya se había incorporado a la fábrica. Hoy nos seguimos asombrando de lo que se fabricaba en ese tiempo; teníamos promedio de 600.000 espinas por mes y recuerdo que hubo una vez que trabajando fines de semana y jornadas de las 6 de la mañana a hasta las 22 hs, llegamos a superar el millón y medio de espinas. Paralelo a esto, se intentaron otros sistemas de fabricación, para ser más productivos y más humano el trabajo, porque dejábamos la vida día a día. Entre tantos intentos de encontrar un sistema mejor, hubo varios fracasos. Una máquina conformadora que se pensó para espinas de 3 mm. Era muy ingeniosa, pero no resultó. Hubo otro intento frustrado que consistía en conformar y cortar al mismo tiempo; otro fracaso!! Aunque hoy lo recuerdo y me doy cuenta que no falló el sistema, si no que nosotros no teníamos la tecnología para lograrlo, ni los conocimientos que después fueron llegando. Pero la experiencia adquirida de ese sistema, muchos años después permitió llegar al actual. Pero antes, es necesario contar, cuando por fin logramos hacerlas con matrices. La década del 80 estaba finalizando; francamente en esos tiempos; no teníamos experiencia en estampado ni en balancines; lo nuestro era más de tornería, arranque de viruta, diría un fierrero. Pero al fin se logró un sistema que permitía fabricar entre 100 a 150 piezas por minuto. Totalmente revolucionario. Para espinas de 4 mm. Se pensó hacer la primer matriz; la cual , fue hecha de SIEMENS MARTIN o sea SAE 1045 porque no había plata para comprar ESPECIAL K y no se sabía si iba a andar. ( cualquiera que está en el tema, comprenderá que el acero utilizado no es apropiado para esto) Fue un éxito!!! Le siguieron las otras medidas, pero como la línea es tan extensa y variada, no es posible usar un mismo método para todas. El fleje de acero, tiene distinto comportamiento cuando el espesor es menor de 1 mm. Y cambia totalmente cuando el espesor es mayor a este. En la actualidad, se usa, un sistema para diámetros 2 y 2.50 ; Otro sistema para diámetros de 3 a 8, uno totalmente diferente para espinas de 10 a 16 y otro para las de 18 en adelante, como también distintos sistemas se aplican para la línea de pulgadas o piezas especiales. ESPINAS ELASTICAS (segunda parte)5 de septiembre de 1996 Recuerdo muy bien esa fecha porque coincide con el cumpleaños de dos personas que quiero mucho. Ese día, era sábado, el viejo Jorge Skotnica estaba sacando viruta a unos fierros. Hacía rato que veníamos hablando de un sistema, pero como siempre, la falta de recursos, las urgencias y esas cosas lo fueron postergando. Pero ahí estaba, dándole vida con sus manos a la primer máquina de espinas elásticas de la nueva generación. En diciembre de ese año, la había terminado!!!!!. 300 espinas por minuto se habían logrado. Luego siguieron las otras máquinas llegando a ser 4 equipos más que máquinas, porque consiste de varios pasos que permite tener capacidad, calidad y competitividad internacional. La última la terminó en 2002 ese era una año por demás duro y quería sobre todo escuchar ruido en su fábrica y desafiar la crisis que sabíamos algún día iba a terminar, por otro lado, los años también se le habían venido encima y no quería dejar su obra inconclusa.

Cada una de las máquinas de última generación produce entre 300 a 400 piezas por minuto de las más pequeñas y 150 a 200 de los diámetros más grandes. Podemos decir orgullosos que lideramos la fabricación de ESPINAS ELASTICAS en todo Centro y Sud América. ESPINAS ELASTICAS, una especialidad de INDUSTRIA SKOTNICA S.A. Comercializada con la marca PINES, esta marca la registramos a nuestro nombre, dado que en muchos países de habla hispana, las denominan así. Jorge Claudio Skotnica |

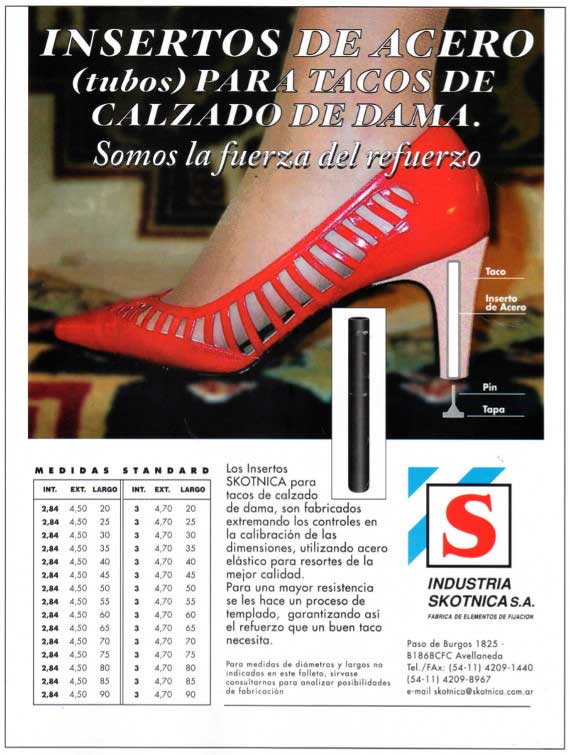

| INSERTOS DE ACERO PARA TACOS DE CALZADO |

INSERTOS DE ACERO PARA TACOS DE CALZADO (primera parte)Por 1978 Omar y yo estábamos en el servicio militar, pero en los francos, ayudábamos a los viejos en el taller. Fue en ese tiempo en que nació el inserto de acero para tacos plásticos de dama. Para muchos, esto es algo desconocido, siendo que son muy pocos los usuarios, pero millones los insertos que se vendieron y se siguen vendiendo. Cariñosamente y para simplificar, los llamamos CAÑOS DE TACO. La familia Skotnica le debe muchísimo a este noble producto. Como decía, en 1978 llega a nosotros la necesidad de los fabricantes de tacos de calzado, de producir en Argentina este elemento. Comienza Tac Plast, líder de la época, utilizando una espina elástica de diámetro 6, al poco tiempo, se transforma en una espina de 6 cerrada, Palmer, utilizaba espinas de 4.50 Llega de Italia unas muestras de lo que allá se utilizaba, era necesario hacerlas igual, porque estaban por ingresar al país una buena cantidad de máquinas automáticas inyectoras de tacos de calzado. (algunos recordarán Martinez de Oz) La medida original, se deformó y quedó para Argentina interior 3 espesor 0.8 Siendo que la italiana era y es 2.84 interior, pero a quien se le iba ocurrir una medida así?? Quedó entonces 3 mm. Para Argentina aunque con el tiempo y para abastecer al mercado externo, desarrollamos las de 2.84 medida que hoy se vende normalmente. Pero en esos tiempos, ocurrió simultáneamente otra cosa, Dacimar, había llevado a Italia unos cañitos nuestros como muestra. Pero eran de una prueba descartada, que jamás creímos que eso se transformaría en inmensos volúmenes de venta. En unos ensayos para lograr mejor producción, se había hecho una prueba utilizando fleje de embalaje, ese que se utiliza para sunchar paquetes. Para no gastar material, mi papá había usado ese pedazo de fleje y resultó un muy lindo caño de 3.25 mm. de interior. Dacimar mandó a Italia las muestras y los Italianos prepararon las máquinas para ese caño. Tacos Leo y Madeplast siguieron su mismo camino y como ese material de embalaje era muy barato, por los grandes volúmenes que la industria utiliza, pasamos a tener un precio muy competitivo, a la vez de un mercado cautivo, porque solo nosotros teníamos esa pieza. Siendo los procesos iguales que las espinas elásticas, este producto nos permitió desarrollar en profundidad los sistemas y llegar a ser líderes en estas piezas. Pero no fue tan sencillo como parece; Eran años de mucho trabajo y esfuerzo. Los procesos eran bastante rudimentarios; Se hacía la barra, se cortaba en tornos automáticos unas 8 piezas por minuto y como exigían un chanfle interior, las madres de nosotros en sus casas, con un dispositivo, uno por uno, les hacían el chanfle. Catalina, la madre de Omar y Lidia, madre de Guillermo y quien escribe, trabajaron a la par nuestra y de sus maridos Ernesto y Jorge respectivamente. Recuerdo esos años y lo hago con orgullo de ser parte de una familia trabajadora y unida que solo con trabajo, hizo lo que hoy es INDUSTRIA SKOTNICA S.A.FOTOS DE LOS AÑOS 80

INSERTOS DE ACERO PARA TACOS PLASTICOS DE DAMA (segunda parte)En los párrafos anteriores, mencioné algunos clientes que dieron comienzo a esta línea de producción, y quiero mencionar a otros que también fueron parte y que mucho les debemos. Otranto, Caliari, Hugo Bistolfi, Rodyper, Tricoli, Casa Jorge , Arcila y los ya mencionados Tac Plast, Dacimar, Palmer, Tacos Leo y Madeplast. Algunos ya no existen lamentablemente, otros se transformaron y funcionan hoy con otros nombres, pero varios, sumados a los que se fueron sumando con el correr de los años, siguen comprando nuestros productos y les estamos muy agradecidos. Pero hay más sobre los llamados CAÑITOS. Dependíamos de tratamientos térmicos externos, eso hacía costoso el producto, lo que nos llevó a fabricar un horno de temple, en 1984 aproximadamente y junto con ese horno tuvimos que hacer otro para el revenido. Eso dio comienzo a nuestro tratamiento térmico que se merece un relato aparte. También los llamados CAÑITOS, fueron los primeros productos que exportamos. En Uruguay estaba ARCILA y fue nuestro primer cliente del exterior, fue en 1987 nuestra primer experiencia exportadora y hoy viéndolo a la distancia, creo que solo se pueden hacer esas cosas con mucha voluntad, entusiasmo e ignorancia, porque si yo sabía que para una Pyme era tan complejo, nunca lo hubiese hecho. Culminando este relato, los CAÑITOS nos llevaron a otras cosas, otras tecnologías y otros productos. Hoy contamos con máquinas y tecnología de alta producción competitivas a nivel internacional, exportando a Sud América. Muchas veces miro atrás y añoro esos tiempos donde el único problema era trabajar y producir, lo cual hoy considero que si de eso solo se tratara el trabajo, no sería ningún problema, al contrario, trabajar en familia y en equipo es algo maravilloso.FOTOS DE LA ACTUALIDAD

Jorge Claudio Skotnica |